رزین عایق الکتریکی

رزین های عایق الکتریکی به منظور محافظت و عایقکاری قطعات الکتریکی مختلف از جمله بردهای الکترونیکی و مخابراتی و سیمپیچهای الکتریکی مورد استفاده قرار میگیرد. یکی از محصولات ارائه شده توسط گروه توسعه و فرآورش مواد پلیمری رزین عایق الکتریکی است که در اینجا به صورت مختصر به معرفی این دسته از رزین ها پرداخته می شود.

در صنایع الکترونیک، مظروف کردن فرایندی است که در آن قطعات الکترونیک به منظور افزایش مقاومت به تنش های مکانیکی، ارتعاش، جلوگیری از نفوذ رطوبت و مواد خورنده به ساختار آنها و ... توسط یک ترکیب مایع یا ژلاتینمانندی از جنس پلیمر در برگرفته میشود. در این فرایند قطعات حساس الکتریکی درون قالبی قرارگرفته و به وسیله ترکیب مایعی که عایق الکتریکی نیز هست قالب پر میشود، این ترکیب سخت میشود. قالب به عنوان بخشی از قطعه نهایی بشمار میرود و علاوه بر محافظت از قطعه، به آزادسازی حرارت ایجاد شده در قطعه نیز کمک میکند.

ویژگیهایی که برای این نوع رزینها مطرح میشود عبارتند از:

- میزان کاهش حجم کم پس از سخت شدن

- پایداری ویژگی عایق الکتریکی

- مقاومت به حرارت و دمای بالا

- مقاومت به رطوبت و یا ضدآب بودن

- تأخیرانداختن شعله

- مقاوم به ضربه، ارتعاش و تنشهای مکانیکی

- قابلیت ماشینکاری

- چسبندگی به سطح فلز زمینه

- عمر کاربری (عمر مفید در ظرف سرباز)

- میزان خروج گاز از ترکیب

که هر کدام از این ویژگیها براساس شرایط عملکرد قطعه میتواند در درجه خاصی از اهمیت قرار گیرد.

رزینها به طور گسترده به منظور مظروف کردن و دربرگرفتن قطعات در صنایع الکتریکی و الکترونیکی مورد استفاده قرار میگیرند و براساس نوع کاربرد و شرایط عملکرد قطعه میتواند از مواد پلیمری شامل ژلهای سیلیکونی، پلییورتان و اپوکسی رزینها بدین منظور استفاده شود. به عبارت دیگر این رزینها براساس ساختار شیمیایی آنها به سه دسته بزرگ اپوکسی، یورتان و سیلیکون تقسیم میشوند. البته رزینهای پلیاستر نیز در برخی از کاربردها مورد استفاده قرار میگیرند.

رزینهای اپوکسی

رزینهای اپوکسی به دلیل دارابودن خواص الکتریکی و مکانیکی منحصر به فرد در کنار سایر ویژگیهای شیمیایی و حرارتی آن در صنایع الکترونیک و الکتریکی بسیار مورد توجه قرار گرفته است. این ماده امکان محافظت قطعه الکتریکی در مقابل گرد و غبار و رطوبت را فراهم میکند. نسبت به هوا رسانایی حرارتی بهتری دارد و از طریق آزادسازی حرارتی که در قطعه ایجاد میشود طول عمر قطعه را افزایش میدهد.

در حال حاضر انواع گریدهای مختلفی از اپوکسی رزین به طور گسترده برای کاربرد در این سیستمها مورد استفاده قرار میگیرد. فرایند پخت رزین های اپوکسی معمولاً آهسته است اما با استفاده از سختکنندههای مختلف خواص پخت و سرعتهای پخت متفاوتی میتواند بدست آید. هنگامی که واکنش پخت بسیار سریع باشد به دلیل گرمازا بودن واکنش، کنترل واکنش از دست میرود. البته این مشکل با اصلاح شیمیایی ترکیب و یا استفاده از موادی که امکان جذب حرارت ایجاد شده را دارند، میتواند کاهش یابد.

حرارتی که در حین سخت شدن رزین آزاد می شود نه تنها برسرعت پخت بلکه بر خواص نهایی و کیفیت رزین نیز تأثیر خواهد گذاشت. رزینهای اپوکسی ارائه شده در بازار در انواع مختلف تک جزئی، دوجزئی در رنگ های مختلف به صورت شفاف، سفید، سیاه، آبی و ... وجود دارند.

رزینهای پلییورتان

برخلاف رزینهای اپوکسی که پس از پخت، سخت و غیرقابل انعطاف میشوند. رزینهای پلییورتان در حالت پخت شده خود انعطافپذیر و الاستومری هستند. رزین های پلییورتان مانند رزینهای اپوکسی علاوه بر محافظت قطعه در برابر رطوبت، مواد شیمیایی و گرد و غبار ، مقاومت الکتریکی و چسبندگی بالایی از خود نشان میدهند. اما برخلاف رزینهای اپوکسی در سیستمهای با پخت سریع نیز گرمازایی کمتری از خود نشان میدهند. رزینهای یورتان در برابر نور UV مقاومت بالایی نیز از خود نشان میدهند. با اینحال رزینهای پلییورتان دمای کاربرد آنها نهایت تا °C130 است. گریدهای تجاری این محصول در رنگهای آبی، سفید، مشکی، شفاف، مات و ... ارائه شده است.

رزینهای سیلیکون

رزینهای سیلیکونی به اندازه رزینهای اپوکسی و یورتانی شناخته شده نیستند و کمتر بدین منظور استفاده میشوند. این رزینها نسبت به بعضی از گریدهای یورتان مقاومت به UV بالاتری نشان میدهند. رزینهای سیلیکونی انعطافپذیری بسیار زیادی نشان میدهند. مقاوم به مواد شیمیایی، گرد و غبار و رطوبت بوده و مقاومت الکتریکی بالایی دارند.

این رزینها با اینکه نسبت به رزینهای اپوکسی و پلییورتان قیمت بالاتری دارند اما در مواردی که شرایط کاری قطعه به طور مداوم در دماهای بالاتر از C180 است گزینه بسیار مناسبی بشمار میروند. علاوه بر آن هنگامی که در اجزا و قطعات حساس به حرارت استفاده میشوند دمای گرمازایی ملایمی نشان میدهند.

برخلاف مکانیسم پخت پلییورتان، در پخت سیلیکون حضور آب به منظور شروع واکنش نیاز است. امکان انجام واکنش در دمای محیط برای این رزین وجود دارد و بسته به ضخامت و عمق رزین قالبگیری شده حدود 24 تا 48 ساعت برای رسیدن به پخت کامل خود زمان نیاز دارد.

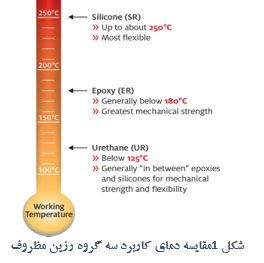

در شکل 1 به صورت شماتیک هر سه گروه از رزینهای مظروف از نظر مقاومت دمایی مورد مقایسه قرار گرفته است.

شکل 1مقایسه دمای کاربرد سه گروه رزین مظروف

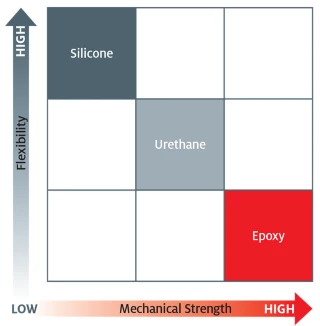

شکل 2 نیز به صورت شماتیک مقایسهای از نظر استحکام مکانیکی و انعطافپذیری بین این رزین ها نشان میدهد.

شکل 2 مقایسه شماتیک رزینهای مظروف از نظر استحکام مکانیکی و انعطافپذیری

رزین پلیاستر

از رزینهای پلیاستر غیراشباع نیز گاهاً به منظور دربرگرفتن قطعات الکتریکی استفاده میشود. فرمولاسیون ترکیب این رزینها نیز میتواند به گونهای طراحی شود که مشخصه فیزیکی آنها از نرم تا سخت تغییر کند از چسبندگی به فلز خوبی برخوردار است و کاربرد آن از لحاظ اقتصادی به صرفه است اما مقاومت شیمیایی این ترکیبات ضعیف است.

نویسنده: مهناز شاهزمانی – عضو هیات علمی و مدیر گروه توسعه و فرآورش مواد پلیمری جهاد دانشگاهی واحد صنعتی اصفهان

نظر شما :